交叉滚子轴承失效形式

时间:2022-05-21 15:13:59

浏览次数:309 次

来源:洛阳东轴轴承有(yǒu)限公司

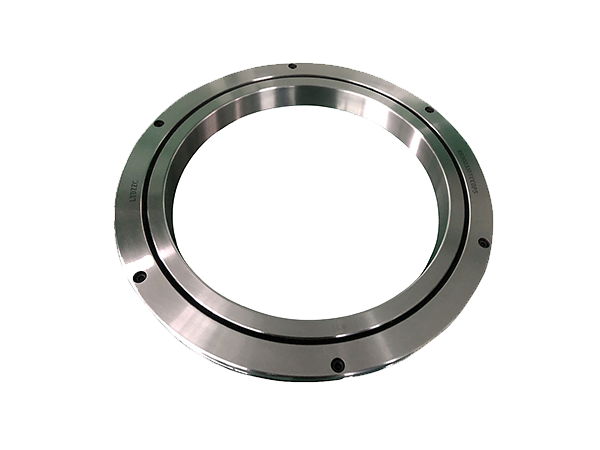

交叉滚子轴承可(kě)以用(yòng)在各种机械加工、精密工作台、医疗机器等地方,还可(kě)以用(yòng)在工业机器人的关节上。这些应用(yòng)的地方都需要交叉滚子轴承有(yǒu)着高质量和高的可(kě)靠性,一旦轴承发生失效,给机械设备带来的影响是非常大的。因此我们也要學(xué)会判断及了解交叉滚子轴承失效形式及阶段,有(yǒu)助于我们及时的找出解决办法。

一、交叉滚子轴承失效形式

1、滑动磨损失效

滑动磨损失效不只是交叉滚子轴承,也是是各类轴承表面非常常见的失效形式之一,轴承零件之间相对滑动摩擦导致其表面金属不断损失称為(wèi)滑动摩损。持续的磨损将使零件尺寸和形状变化,轴承配合间隙增大,工作表面形貌变坏,从而丧失旋转精度,使交叉滚子轴承不能(néng)正常工作。

磨粒磨损是指轴承工作表面之间挤入外来坚硬粒子或硬质异物(wù)或金属表面的磨屑且接触表面相对移动而引起的磨损,常在轴承工作表面造成犁沟状的擦伤;粘着磨损是指由于摩擦表面的显微凸起或异物(wù)使摩擦面受力不均,在润滑条件严重恶化时,因局部摩擦生热,易造成摩擦面局部变形和摩擦显微焊合现象。严重时表面金属可(kě)能(néng)局部熔化,接触面上作用(yòng)力将局部摩擦焊接点从基體(tǐ)上撕裂而增大塑性变形。

2、过载失效

交叉滚子轴承过载失效主要原因是缺陷与过载两大因素。当外加载荷超过材料强度极限而造成零件断裂称為(wèi)过载断裂。过载原因主要是主机突发故障或安装不当。轴承零件的微裂纹、缩孔、气泡、大块外来杂物(wù)、过热组织及局部烧伤等缺陷在冲击过载或剧烈振动时也会在缺陷处引起断裂,称為(wèi)缺陷断裂。应当指出,轴承在制造过程中,对原材料的入厂复验、锻造和热处理(lǐ)质量控制、加工过程控制中可(kě)通过仪器正确分(fēn)析上述缺陷是否存在。但一般来说,通常出现的轴承断裂失效大多(duō)数為(wèi)过载失效。

3、接触疲劳失效

接触疲劳失效常见的形式是接触疲劳剥落。指交叉滚子轴承工作表面受到交变应力的作用(yòng)而产生的材料疲劳失效。剥落发生在轴承工作表面,往往伴随着疲劳裂纹,首先从接触表面以下交变切应力处产生,然后扩展到表面形成不同的剥落形状,如点状為(wèi)点蚀或麻点剥落,剥落成小(xiǎo)片状的称浅层剥落。由于剥落面的逐渐扩大,会慢慢向深层扩展,形成深层剥落。深层剥落是接触疲劳失效的疲劳源。

4、游隙变化失效

滚动轴承在工作中,由于外在或内在因素的影响,使得原有(yǒu)配合间隙改变,精度降低,乃至造成“咬死",称為(wèi)游隙变化失效。外界因素如过盈量过大,安装不到位,温升引起的膨胀量、瞬时过载等;内在因素如残余奥氏體(tǐ)和残余应力处于不稳定状态等,均是造成游隙变化失效的主要原因。

5、腐蚀失效

有(yǒu)些交叉滚子轴承在实际运行当中不可(kě)避免的接触到水、水汽以及腐蚀性介质,这些物(wù)质会引起轴承的生锈和腐蚀。另外交叉滚子轴承在运转过程中还会受到微電(diàn)流和静電(diàn)的作用(yòng),造成轴承的電(diàn)流腐蚀。交叉滚子轴承的生锈和腐蚀会造成套圈、滚动體(tǐ)表面的坑状锈、梨皮状锈及滚动體(tǐ)间隔相同的坑状锈、全面生锈及腐蚀,继而引起滚动轴承的失效。

二、交叉滚子轴承失效阶段

1、失效初期

交叉滚子轴承在失效初期会在次表面形成微观裂纹或晶格的错位,而轴承表面则看不到裂纹或者微小(xiǎo)剥落,在振动信号的低频段不会形成比较明显的冲击信号,用(yòng)传统的加速度传感器不能(néng)拾取到故障信号,但是次表面的微观裂纹或者晶格的错位会产生声发射信号或者应力波信号。因此,在这个阶段轴承的故障特征主要體(tǐ)现在超声频率段,可(kě)以通过声发射传感器或者基于共振的加速度传感器进行拾取,其主要表现為(wèi)测得的信号峰值或者能(néng)量值变大。

2、失效发展期

交叉滚子轴承在失效发展期阶段的微观劣化开始由次表面向表面扩展,并在轴承的接触表面产生裂纹或微小(xiǎo)剥落等损伤点。当轴承元件表面与这些损伤点接触时,就会形成一定频率的冲击脉冲,短时的冲击信号在频域上是一个宽频信号,所以这个冲击信号必然会激起轴承零部件的高频固有(yǒu)频率发生共振,从而使得其振动加强,通过加速度传感器便能(néng)将这部分(fēn)信号拾取到,再利用(yòng)包络解调技术能(néng)观察到轴承的故障特征频率,到了末期还能(néng)观察到故障特征频率的倍频。在这个阶段,轴承的故障特征频率暂时被淹没在低频段较高的噪音当中,因此在故障特征频率段观察不到很(hěn)清晰的故障特征频率。

3、失效快速发展期

随着交叉滚子轴承损伤的加速发展,损伤点对轴承接触面的冲击越来越强烈,在共振频率段解调出来的轴承故障特征频率的倍频越来越多(duō),而且其周期性冲击的能(néng)量大小(xiǎo)已经足以直接通过振动信号的功率谱观察出来,这个时候可(kě)以直接在振动信号的功率谱上清晰的看到轴承的故障特征频率,并且其倍频有(yǒu)越来越多(duō)的趋势。

4、失效末期

交叉滚子轴承如果到了失效末期阶段,也证明轴承已经快达到寿命的终点,损伤点可(kě)以通过肉眼观察到,轴承运动的噪音变得特别大,温度急速的升高。此时直接功率谱上不仅可(kě)以清晰的看到轴承的故障特征频率及其倍频,如果损伤点交替的进入载荷區(qū)的话,还能(néng)在故障特征频率旁边看到明显的调制边频。在此阶段末期,频谱上谱線(xiàn)变得不是很(hěn)清晰,在功率谱上会形成凸出的“茅草(cǎo)堆”,另外高频振动的能(néng)量在这时还可(kě)能(néng)不升反降,如果发现高频的监测量开始下降,不是表面轴承状态变好,而是说明轴承已经快到寿命的终点。

以上就是对交叉滚子轴承失效形式及阶段的介绍,总的来说,失效形式有(yǒu)五种,即即滑动磨损失效,过载失效,接触疲劳失效,游隙变化失效和腐蚀失效。轴承失效的阶段分(fēn)為(wèi)初期,发展期,快速发展期以及末期,在每个失效阶段交叉滚子轴承都呈现出不一样的状态,因此也可(kě)以根据轴承的状态来判断失效阶段。如果大家需要高精密且高质量的交叉滚子轴承,欢迎联系我们详询~